Was motivierte die Unternehmen zum Aufbau solcher Ad-hoc-Lieferketten? Wo lagen Herausforderungen und was unterstützte sie? In einer groß angelegten Studie führten Forscherinnen und Forscher der Kühne Logistics University Interviews mit Mitgliedern der Geschäftsführungen, Vorstände und Produktionsleitungen in rund 40 Unternehmen.

Soziale Verantwortung und Geschäftskontinuität

„Mit bisher unvorstellbarer Geschwindigkeit und Agilität gelang es Textilherstellern, Chemieunternehmen und Automobilzulieferern, neueLieferketten aus dem Boden zu stampfen. Sie sicherten sich in Rekordzeit Rohmaterialien, identifizierten neue Partner und passten ihre Produktionsprozesse an – und dies alles unter den herausfordernden Bedingungen im Corona-Lockdown“, fasst Prof. Dr. Kai Hoberg zusammen. „Wir wollten wissen: Wie klappte das innerhalb von Wochen? Und was können wir daraus für unser normales Business lernen?“ Die Interviews zeigen, dass die Motivation stimmte: Einerseits war es die soziale Verantwortung der Unternehmen, andererseits massiver Druck, finanzielle Verluste im Kerngeschäft auszugleichen und Mitarbeitende zu halten.

Pragmatische Lösungen statt Standardprozessen

Möglich wurde der Produktionsumbau durch pragmatische Lösungen. So umgingen viele Unternehmen ihre Standardprozesse mit Testphasen und Zertifikaten, um Zeit zu sparen. „Auch große Unternehmen planten Produktion und neue Lieferketten teilweise nicht wie gewohnt in SAP, sondern in Excel“, berichtet KLU-Doktorandin Jasmina Müller.

Fokus: Kreativität, Regionalität, direkte Kommunikation

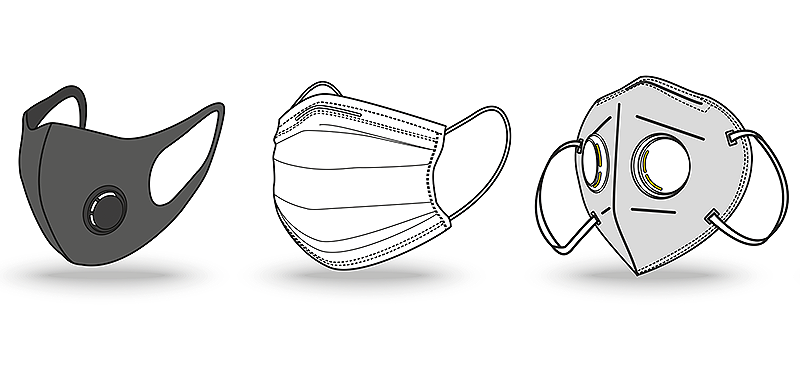

Zudem wurden Ressourcen vor Ort kreativ genutzt: Textilunternehmen verarbeiteten beispielsweise vorhandene Stoffe zu Mund-Nasen-Masken. Chauffeurinnen und Chauffeure der Vorstände nutzten Ihre Arbeitszeit, um Desinfektionsmittel auszuliefern. Neu war auch der regionale Fokus für Beschaffung und Kooperation aufgrund geschlossener Grenzen: „Ein Unternehmen hat die Maschine gestellt, eines das Vlies und weitere ha bendie Masken genäht“, fasst Jasmina Müller zusammen. Nicht zuletzt wurde die Bedeutung der direkten Kommunikation deutlich. „Hierarchien wurden umgangen, CEOs kontaktierten sich direkt statt über ihre Büros oder Fachpersonal. Und Kernteams waren teilweise rund um die Uhr miteinander im Austausch“, berichtet Jasmina Müller.

Herausforderungen: Materialmangel, Unsicherheit, Teamarbeit

Eine wesentliche Herausforderung waren die Material-Engpässe (z. B. Filtervlies, Nasenclips für Masken sowie Flaschen zum Abfüllen von Desinfektionsmittel). Zudem waren der Verlauf der Krise und damit die Nachfrage nicht kalkulierbar, erläutert Jasmina Müller: „Weil die Nachfrage unsicher war, änderte sich die Produktionsplanung täglich.“ Gleichzeitig wurden Teamroutinen gebrochen. Viele Arbeitnehmende nahmen hoch motiviert Überstunden in Kauf, während andere es schwierig fanden, außerhalb der gewohnten Prozesse zu arbeiten.

Die Interviewreihe wurde von Prof. Dr. Kai Hoberg, Prof. Dr. Jan Fransoo und KLU-Doktorandin Jasmina Müller gemeinsam konzipiert und durchgeführt.Für den Herbst ist eine zweite Interview-Welle geplant. Mit Abstand zur frühen Phase der Krise wird es dann darum gehen, wie sich das neue Geschäft entwickelt hat und was die Unternehmen für die Zukunft gelernt haben.

Stimmen aus den Unternehmen:

Soziale Verantwortung

- Wir verkaufen das Desinfektionsmittel zu Selbstkosten. Wir wollen keinen Profit mit der Pandemie machen. (CEO, Chemieindustrie)

- Unsere Tochtergesellschaft in Italien fragte uns, ob wir nicht helfen könnten, indem wir Masken herstellen. Und natürlich wollten wir helfen. (Personalleitung, Automobilindustrie)

- Speditionen haben uns angeboten, das Desinfektionsmittel unentgeltlich an Kunden zu liefern. (Logistikleitung, Chemieindustrie)

Geschäftskontinuität

- Wir haben mit der Maskenproduktion angefangen, um die Krise zu überstehen. (Leitung Forschung und Entwicklung, medizinische Industrie)

- Es war ganz wichtig, während der Krise die Liquidität zu sichern. Die Maskenproduktion war eine Möglichkeit, um Umsatz zu generieren. (Geschäftsführung Globale Lieferketten, Modeindustrie)

Standardprozesse meiden/Hands-on

- Wenn wir das Projekt als normalen Entwicklungsprozess angestoßen hätten, dann würden wir wahrscheinlich 2021 die ersten Masken liefern. (Leitung Globale Lieferketten, Modeindustrie)

- Von Freitag bis Montag haben wir die Maske entwickelt und die Produktion geplant. Montag haben wir dann mit der Produktion angefangen. (Geschäftsführung, Automobilindustrie)

- Wir haben von Anfang an gesagt, dass wir keine zertifizierten Masken herstellen wollen, um nicht in dem Zertifizierungsprozess verloren zu gehen. (Vertriebsmanager, Textilindustrie)

- Für die Verschlüsse der Desinfektionsflaschen hat sich der Verkaufsleiter mal kurz ins Auto gesetzt, ist 150 Kilometer gefahren und hat die Verschlüsse direkt bei einem Lieferanten abgeholt. (Produktionsdirektor*in, Pharmaindustrie)

- Wir haben uns mit dem Maschinenlieferanten auf der Autobahnraststätte getroffen, Campingtisch und Campingstühle ausgepackt und drei Stunden lang über die Maschine verhandelt. (Chief Operation Officer, Modeindustrie)

Direkte Kommunikation

- In solchen Situationen sind die üblichen Kommunikationswege zu lang. Ich habe den CEO des Maschinenherstellers direkt angerufen. Wenn ich ihm eine Email geschrieben hätte, hätte ichbis heute keine Antwort. (Geschäftsführung, Modeindustrie)